El barnizado UV es una técnica de acabado que se ha popularizado en la industria de la impresión, conocida por su capacidad para proporcionar un acabado brillante y duradero a una variedad de productos impresos. Esta técnica, que utiliza luz ultravioleta para curar o secar el barniz aplicado, ofrece ventajas significativas tanto en términos de estética como de resistencia y puede aplicarse tanto en la impresión offset como en impresión digital o en serigrafía.

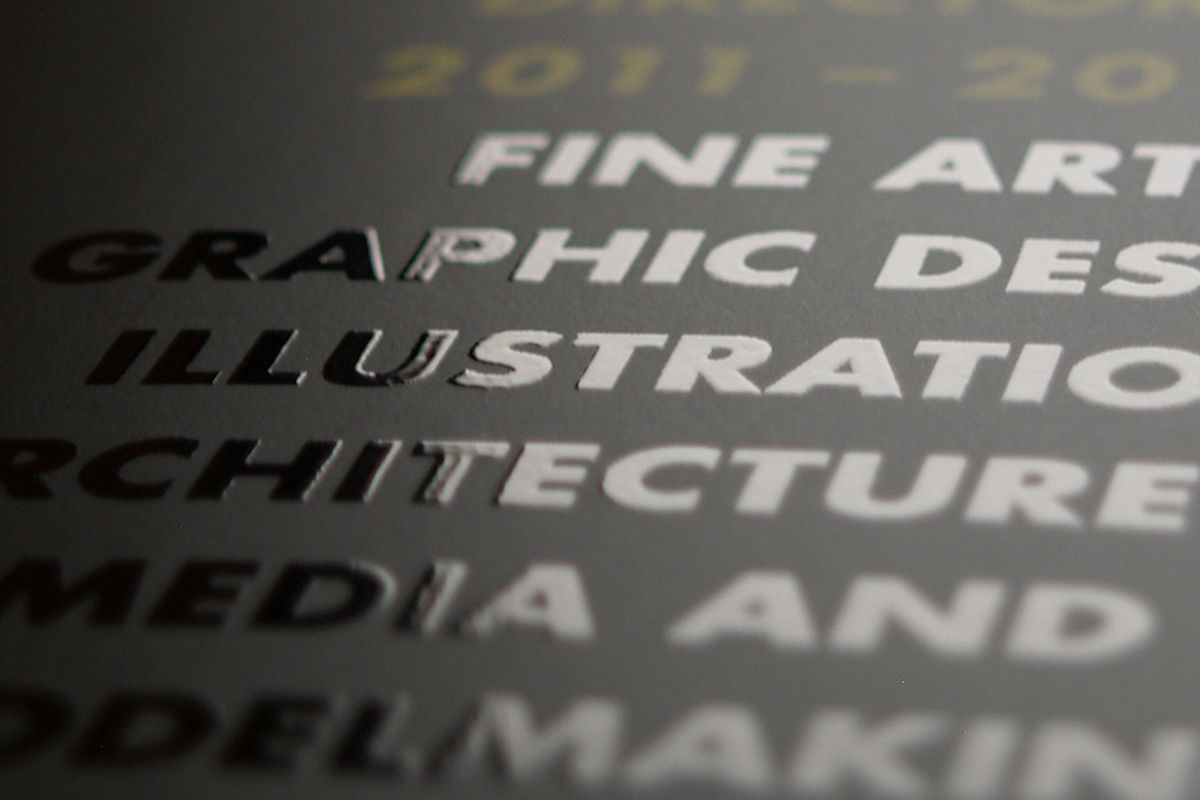

Cuando el barnizado UVI se utiliza en la serigrafía o la impresión digital se obtienen sensaciones de volumen y de profundidad que permiten que el producto impreso consiga unos destacados efectos 3D.

En este artículo exploraremos en detalle qué es el barnizado UV, cómo se lleva a cabo el proceso y los beneficios que ofrece. También hablaremos de los distintos tipos de barnizado UV que se usan en imprenta y de las distintas aplicaciones que se le pueden dar.

¿Qué es el Barnizado UV y cómo se aplica?

El barnizado UV es un método que consiste en aplicar una capa de barniz sobre la superficie de un material impreso, como papel o cartón, que luego se expone a luz ultravioleta para su curado. Este proceso transforma el barniz de un estado líquido a un estado sólido de forma casi instantánea, creando una capa protectora que mejora la apariencia y la durabilidad del producto.

El proceso para aplicar esta técnica de acabado se puede dividir en varias etapas clave:

- Preparación del material. Antes de aplicar el barniz, el material impreso debe estar completamente seco. Esto es esencial, ya que la presencia de humedad puede afectar la adherencia del barniz y su acabado final.

- Aplicación del barniz. El barniz se puede aplicar de varias maneras, incluyendo la impresión en offset, la serigrafía o mediante sistemas de rodillo. Dependiendo de la técnica utilizada, se puede lograr un acabado uniforme sobre toda la superficie o un efecto selectivo, donde solo ciertas áreas del diseño.

- Curado con Luz UV. Una vez aplicado el barniz, el material pasa por una unidad de curado UV. Esta unidad emite luz ultravioleta que provoca una reacción química en el barniz, haciendo que se endurezca instantáneamente. Este paso es crucial, ya que garantiza que se forme una capa sólida y resistente.

- Enfriamiento y acabado final. Después del curado, el material puede ser enfriado y preparado para su manipulación. En algunos casos, se pueden aplicar acabados adicionales, como laminados, para mejorar aún más las características del producto.

El barniz UV puede combinarse con pigmentos metálicos. La mezcla del barniz con pigmentos metálicos permite al diseñador y al impresor incrementar la textura de la impresión y, además, proveer a ésta de unos brillantes efectos visuales.

Beneficios del barnizado UV

El barniz UV ofrece múltiples beneficios que lo han convertido en una opción preferida para muchas empresas de impresión. Entre dichos beneficios podemos destacar los siguientes:

- Durabilidad. La capa de barniz UV proporciona una excelente protección contra rasguños, manchas y abrasiones. Esto es especialmente valioso para productos que estarán en contacto con el desgaste diario o que serán manipulados con frecuencia. Además, el barniz protege la impresión subyacente de los efectos nocivos de los rayos UV, reduciendo la posibilidad de decoloración con el tiempo.

- Estética Mejorada. La aplicación de esta técnica de acabado puede mejorar drásticamente la apariencia visual de un producto impreso. Proporciona un acabado brillante que resalta los colores y detalles del diseño. También es posible lograr acabados mate o satinado según las preferencias del cliente, permitiendo una personalización completa.

- Secado Rápido. Una de las principales ventajas de este tipo de acabado es su rápido tiempo de secado. Dado que el barniz se cura instantáneamente con luz UV, los tiempos de espera entre la impresión y el envío se reducen considerablemente, lo que aumenta la eficiencia en la producción.

- Sostenibilidad. Muchos barnices UV son considerados ecológicos, ya que contienen menos solventes y compuestos orgánicos volátiles (COV) en comparación con los barnices tradicionales. Esto lo convierte en una opción más amigable con el medio ambiente.

- Versatilidad. Esta técncia puede utilizarse con una amplia gama de sustratos, incluyendo papeles, plásticos y cartones, lo que lo hace adecuado para una variedad de aplicaciones, desde tarjetas de presentación hasta envases y etiquetas.

La impresión UV permite producir un alto número de ejemplares en períodos muy cortos de tiempo. Como hemos indicado anteriormente, a la hora de diseñar e imprimir esos ejemplares, se puede optar por aplicar el barniz en toda la superficie impresa o, por el contrario, en una sola parte de la misma. En ese segundo caso, hablamos de barniz UV selectivo o localizado.

En resumen, el barnizado UV es una herramienta poderosa en el ámbito de la impresión que combina durabilidad y estética. Su proceso de aplicación y curado ofrece resultados sobresalientes que no solo mejoran la apariencia de los productos impresos, sino que también los protegen de daños a largo plazo. A medida que la demanda de productos impresos de alta calidad continúa creciendo, es probable que la aplicación de barniz UV siga siendo una opción popular y preferida en la industria.

Tipos de barnizados UV: Satinado, Brillante y Mate

Existen tres tipos principales de barnizado UV: satinado, brillante y mate. Cada uno de ellos tiene características únicas que influyen en la apariencia final del producto impreso y en sus aplicaciones específicas.

El barnizado UV brillante es conocido por su capacidad para realzar los colores y proporcionar un acabado deslumbrante. Esta técnica crea una superficie reflectante que intensifica el brillo de las imágenes y el texto, haciéndolos más vibrantes. Es especialmente efectivo en productos impresos que requieren una atención especial, como folletos promocionales, catálogos de productos y packaging de productos premium. El brillo ayuda a captar la atención del consumidor y transmite una notable sensación de exclusividad y calidad.

Este tipo de acabado suele utilizarse también en la elaboración de tarjetas de visita. Gracias a él, éstas adquieren un aspecto más impactante y profesional.

El barniz brillante, por otro lado, también puede presentar desventajas. Puede ser susceptible a arañazos y huellas dactilares, lo que a veces puede afectar negativamente la apariencia del producto. Además, en algunos contextos, el acabado brillante puede resultar demasiado llamativo o no encajar con la imagen de marca deseada.

Por su parte, el barnizado UV satinado ofrece un equilibrio entre el brillo y el mate, proporcionando un acabado suave y elegante que no es tan reflejante como el brillante. Este tipo de barnizado es ideal para aquellos que desean un efecto sutil pero atractivo. Los colores, aunque menos intensos que con el barnizado brillante, mantienen una buena visibilidad sin el deslumbramiento excesivo.

El acabado satinado aporta un toque de sofisticación y elegancia a catálogos y revistas de moda y se suele utilizar también en materiales corporativos, así como en certificados y diplomas.

La gran ventaja del barnizado satinado frente al brillante es que es menos propenso a mostrar huellas dactilares y arañazos, lo que puede ser una ventaja adicional en ciertos contextos.

Finalmente, el barnizado UV mate es el que ofrece el acabado menos reflectante de los tres. Esta modalidad es apreciada por su apariencia estética suave y por su capacidad para reducir el deslumbramiento, lo que puede ser especialmente útil en materiales impresos que se leerán en entornos con iluminación variable. Las publicaciones editoriales, los materiales de arte y el packaging ecológico serían tres de los usos más habituales que en artes gráficas se da a este tipo de acabado.

La gran desventaja del acabado mate es que puede ser menos resistente a los arañazos y más propenso a mostrar marcas de desgaste con el tiempo. Además, los colores pueden verse un poco más apagados en comparación con los acabados brillantes o satinados.

Aplicaciones del barnizado UV en la industria gráfica

Como hemos apuntado anteriormente, el barnizado UV ha revolucionado la industria gráfica en los últimos años, proporcionando soluciones innovadoras que mejoran la calidad, durabilidad y estética de los productos impresos. A continuación exploraremos las diversas aplicaciones de este método en el ámbito gráfico.

Una de las aplicaciones más destacadas del barnizado UV es la mejora estética de las impresiones. Este tipo de barniz proporciona un acabado brillante que intensifica los colores, haciendo que las imágenes y textos destaquen. Esto es especialmente importante en la producción de materiales publicitarios, donde la primera impresión puede ser determinante para captar la atención del consumidor.

Al mismo tiempo, este acabado actúa como una capa protectora que resguarda las impresiones de factores externos como la humedad, el desgaste y los rayos ultravioleta. Esto es vital para productos que se utilizan en entornos difíciles, como etiquetas de productos alimenticios o carteles publicitarios que están expuestos al sol. Gracias a esta protección, la vida útil de las impresiones se incrementa considerablemente.

Las impresiones tratadas con barniz UV son notablemente más resistentes a rasguños y manchas. Esto es especialmente útil en la impresión de sobres, cajas y otros envases que están en contacto directo con el manejo y el transporte. La resistencia mejorada significa que los productos llegan a los clientes en mejores condiciones, lo que se traduce en una mayor satisfacción del cliente.

Este tipo de barnizado se puede aplicar tanto en impresión digital como en offset. Esta versatilidad hace que sea una opción atractiva para diferentes tipos de trabajos. En la impresión digital, el barniz UV puede aplicarse después de la impresión, mientras que en offset, se puede integrar en el proceso de impresión. Esto permite a los impresores adaptar el barnizado a sus métodos de trabajo específicos.

Finalmente, debemos apuntar en beneficio del barnizado UV que, aunque la inversión inicial en tecnología que lo permita puede ser alta, a largo plazo puede resultar en una reducción de costos. La durabilidad de las impresiones y la reducción del desperdicio —debido a la menor cantidad de reimpresiones necesarias— son factores que contribuyen a una mayor eficiencia económica. Además, el proceso de secado rápido permite una mayor velocidad de producción, lo que también se traduce en ahorros de tiempo y dinero.